Pada artikel sebelumnya, yakni pengertian dan fungsi material requirement planning. Penulis sudah menjelaskan pengertian dan kegunaan dari material requirement planning, pada Artikel ini bertujuan menjelaskan tentang cara membuat material requirement planning di perusahaan, dengan membaca artikel secara seksama, penulis berharap supaya pembaca bisa memahami dan menerapkan di perusahaannya atau memudahkan dalam proses belajar di universitas

Bagaimana Cara Membuat Material Requirement Planning (MRP) di Perusahaan?

Di dalam membuat material requirement planning atau perencanaan kebutuhan material di perusahaan, kita harus memahami tahapan dalam membuat material requirement planning. 3 hal yang dibutuhkan tersebut adalah

1.Pohon produksi atau Susunan Bill Of Material

2.Master Production Schedule (Jadwal Produksi Induk)

3.Material requirement planning untuk setiap komponen.

Contoh Soal Penerapan Material Requierement Planning (MRP) di Perusahaan

Sebuah perusahaan Pulpen ingin merencanakan kebutuhan bahan untuk setiap komponen pulpen. Perusahaan Pulpen menugaskan kepada manager PPIC untuk membuat jadwal kebutuhan bahan yang diperlukan untuk membuat 240 pulpen perbulan. Maka manager PPIC melakukan kegiatan sebagai berikut

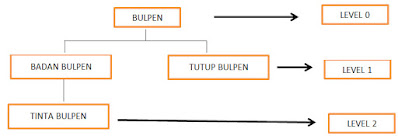

1. Menyusun Bill of material pulpen

Manager PPIC terlebih dahulu membuat struktur bahan yang digunakan untuk membuat pulpen, sebagaimana tertulis dalam gambar dibawah ini :

|

| Gambar 1.0 Bill Of material Pulpen |

Dengan melihat struktur pohon produksi atau bill of material penyusun pulpen diatas, maka manager ppic bisa memahami bahan apa saja yang harus diproduksi atau dipesan untuk membuat sebuah pulpen.

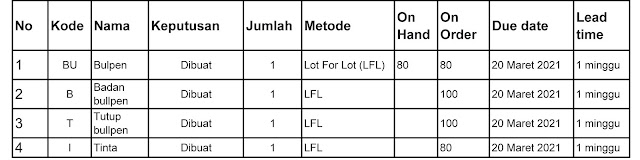

Manager PPIC berkoordinasi dengan manager gudang (warehouse) tentang produksi pulpen yang sudah dibuat di buat beberapa bulan yang lalu, Manager PPIC mendapat informasi bahwa bullpen yang sudah ada sebanyak 80 pcs, sedangkan badan bullpen, tutup bullpen dan tinta pulpen sudah habis atau nol. Persediaan tersebut ditulis dalam kolom tabel (On Hand). Kemudian manager ppic berkoordinasi dengan manajer produksi tentang jumlah pulpen, badan pulpen, tutup pulpen dan tinta yang masih dalam proses (on Order) masing-masing sebesar Pulpen=80 pcs, Badan Pulpen= 100 pcs, Tutup Pulpen 100 pcs, dan Tinta = 80 pcs. Dengan tanggal waktu terakhir penyelesaian (Due Date) adalah tanggal 25 Maret 2021. Dan setiap komponen tersebut mempunyai waktu lead time (waktu tunggu) 1 minggu. Kemudian manager PPIC membuat tabel bill of material Pulpen, supaya mudah dalam membuat perencanaan material produksi.

|

| Tabel 1.0,Struktur bill of material perusahaan |

2. Master Production Scehedule. (Jadwal Induk Produksi)

Pada pembahasan sebelumnya, penulis sudah menjelaskan tentang cara membuat jadwal produksi induk (master production schedule), sehingga apabila saudara ingin lebih memahami tentang cara membuat jadwal produksi induk saudara mengklik link ini :

# Pengertian dan Cara ‘membuat Jadwal Produksi Induk

Singkat cerita setelah berkonsultasi dengan direktur perusahaan dan bagian pemasaran, akhirnya diperoleh jadwal produksi induk sebagai berikut

|

| Tabel 1.1 Jadwal Produksi Induk Perusahaan |

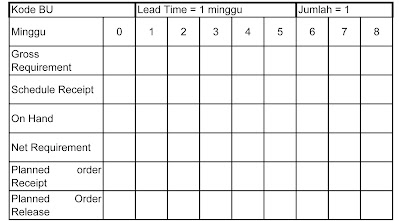

3. Material Requirement Planning

Berikut adalah tahapan dalam membuat material requirement planning, dimana penulis menggunakan metode lot for lot, lot for lot adalah metode yang tidak menyediakan penyimpanan material (bahan baku) di tempat produksi. Sehingga biaya penyimpanan nol. langkah pertama saudara buat tabel MRP sebagaimana tertulis di bawah ini, sesuaikan dengan nama kode dengan kode bill of material yang ada, di bawah ini adalah tabel material requirement planning untuk bill of material Pulpen

|

| Tabel 1.2. Tabel MRP kosong |

Penulis sudah membuat tabel perhitungan dan pembuatan Tabel MRP dalam format Excel, sehingga memudahkan saudara dalam memahami cara membuat Material Requirement Planning,Perhitungan dan pembuatan tabel material requirement di excel bisa saudara download di link

Cara membuat tabel material requirement planning di excel

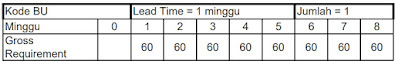

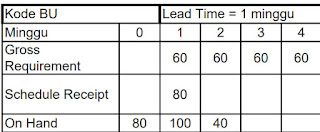

1)Mari lihat ke tabel 1.3 dibawah tertera kode BU, lead time 1 minggu dan jumlah 1 , hal tersebut merujuk kepada bill of material tabel 1.0. kemudian tulis nilai 60 dari minggu pertama sampai minggu ke delapan sesuai dengan dari jadwal master production schedule yang ada. sebagaimana gambar di bawah ini :

|

| Tabel 1.3, Tabel Master Production Schedule |

2) kolom ke 1 (pertama) schedule receipt adalah 80, diperoleh dari tabel 1.0 bill of material . kita letakkan di kolom Schedule receipt minggu pertama sebesar 80.

3) nilai on hand diperoleh dari tabel 1.0 tertulis bahwa on hand (persediaan di gudang) adalah 80, kita masukkan dalam kolom on hand 80. Kolom minggu 1 (pertama) bernilai 100 diperoleh dari penjumlahan kolom on hand minggu ke 0 + Schedule receipt minggu ke 1 – gross requirement minggu ke 1

80 +80-60 = 100.

Kolom on hand minggu ke 2 diperoleh dari kolom on hand minggu ke 1 + Schedule receipt minggu ke 2 – gross requirement minggu ke 2

100 + 0 – 60 = 40

Kolom on hand minggu ke 3 Kolom on hand minggu ke 3 diperoleh dari kolom on hand minggu ke 2 + Schedule receipt minggu ke 3 – gross requirement minggu ke 3

40 + 0 – 60 = -20

Karena nilai kolom on hand menunjukkan nilai negatif maka hal tersebut tidak sesuai dengan material requirement planning, sehingga kita kosongkan. sehingga tertulis seperti tabel 1.4 di bawah ini.

|

| Tabel 1.4, Tabel On hand kode BU |

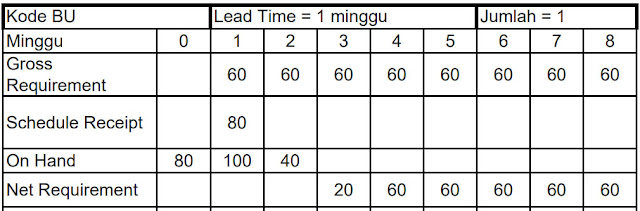

4) Kita lanjutkan ke kolom di bawahnya, yakni kolom net requirement. Kolom minggu ke 3 net requirement diperoleh dengan mengurangi kolom gross requirement minggu ke 3 dengan kolom on hand minggu ke 2

60 – 40 = 20

Kolom minggu ke 4 net requirement diperoleh dengan mengurangi kolom gross requirement minggu ke 4 dengan kolom on hand minggu ke 3

60 – 0 = 60

Kolom minggu ke 5,6,7 dan 8 net requirement diperoleh dengan cara yang sama seperti kolom minggu ke 4, sehingga nilainya sama 60 semua.

|

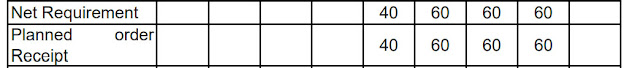

| Tabel 1.5, |

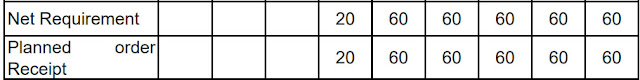

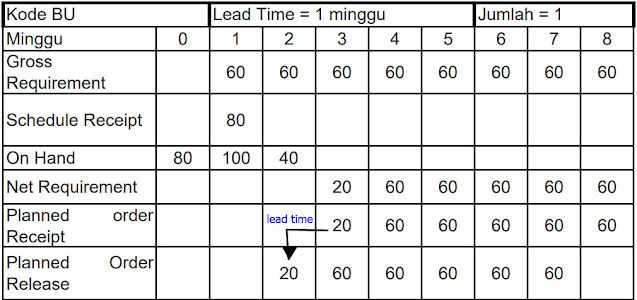

5) Kolom planned order receipt diisi sesuai dengan net requirement yang ada, karena kita menggunakan metode lot for lot, lot for lot adalah metode yang meniadakan biaya simpan atau biaya simpan sama dengan 0, maka kolom planned order receipt kita sesuaikan dengan kolom net requirement, dengan menulis ulang di kolom net requirement dari minggu ke 3 sampai ke 8

|

| Tabel 1.6 |

|

| Tabel 1.7 |

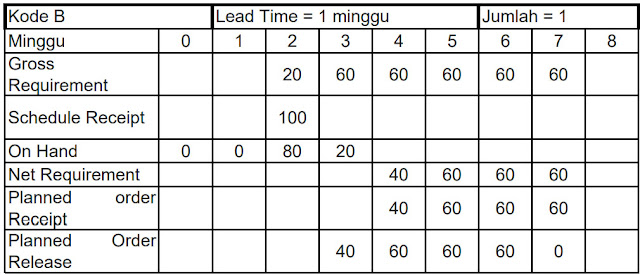

Tabel MRP Kode B untuk badan Pulpen

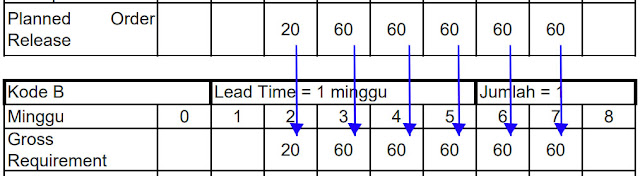

Mari lihat ke tabel 1.8, dibawah tertera kode B, lead time 1 minggu dan jumlah 1, hal tersebut merujuk kepada bill of material tabel 1.0. nilai dari minggu kedua sampai minggu ke 8 diperloh dari jadwal master planned order release tabel mrp level 0. sebagaimana tertulis dalam gambar dibawah

|

| Tabel 1.8 |

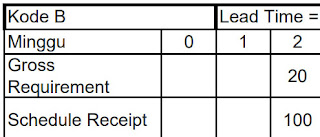

1) kolom 1 schedule receipt adalah 100, diperoleh dari tabel 1.0 bill of material. kita letakkan di kolom Schedule Receipt minggu kedua sebesar 100.

|

| Tabel 1.9 |

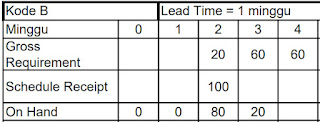

2) nilai on hand diperoleh dari tabel 1.0 tertulis bahwa on hand (persediaan di gudang) adalah 0, kita masukkan dalam kolom on hand minggu pertama. Kolom minggu ke 2 (kedua) bernilai 80 diperoleh dari penjumlahan kolom on hand minggu ke 1 + Schedule receipt minggu ke 2 – gross requirement minggu ke 2

0 + 100 – 20 = 80.

Kolom on hand minggu ke 3 diperoleh dari kolom on hand minggu ke 2 + Schedule receipt minggu ke 3 – gross requirement minggu ke 3

80 + 0 – 60 = 20

Kolom on hand minggu ke 4 Kolom on hand minggu ke 4 diperoleh dari kolom on hand minggu ke 3 + Schedule receipt minggu ke 4 – gross requirement minggu ke 4

20 + 0 – 60 = -20

Karena nilai kolom on hand menunjukkan nilai negatif maka hal tersebut tidak sesuai dengan material requirement planning, sehingga kita kosongkan.

|

| Tabel 2.0 |

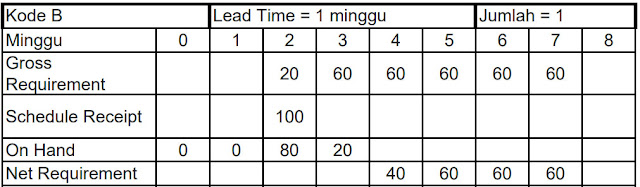

3) Kita lanjutkan ke kolom di bawahnya, yakni kolom net requirement. Kolom minggu ke 4 net requirement diperoleh dengan mengurangi kolom gross requirement minggu ke 4 dengan kolom on hand minggu ke 3

60 – 20 = 40

Kolom minggu ke 5 net requirement diperoleh dengan mengurangi kolom gross requirement minggu ke 5 dengan kolom on hand minggu ke 4

60 – 0 = 60

Kolom minggu ke 6 dan 7 net requirement diperoleh dengan cara yang sama seperti kolom minggu ke 5, sehingga nilainya sama 60 semua.

|

| Tabel 2.1 |

4) Kolom planned order receipt diisi sesuai dengan net requirement yang ada, karena kita menggunakan metode lot for lot,lot for lot adalah metode yang meniadakan biaya simpan atau biaya simpan sama dengan 0, maka kolom planned order receipt kita sesuaikan dengan kolom net requirement, dengan menulis ulang di kolom net requirement dari minggu ke 4 sampai minggu ke 7

|

| Tabel 2.2 |

5) Kolom planned order release, ditulis sesuai dengan permintaan yang ada, dimana lead time 1 minggu, Maka kolom planned order receipts kita majukan selama 1 minggu. Sehingga hasilnya sesuainya dengan kolom di bawah ini

|

| Tabel 2.3 |

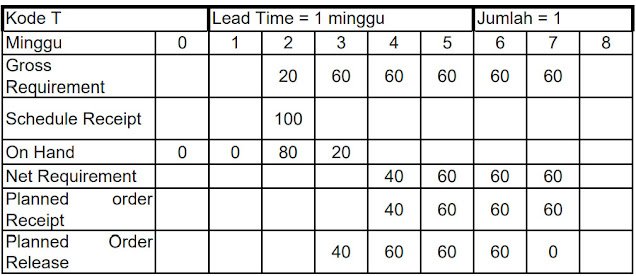

Tabel MRP kode T

Mari lihat ke tabel, dibawah tertera kode T, yakni tutup Pulpen, kode T berada pada level yang sama dengan kode badan Pulpen, sehingga perhitungannya sama dengan kode B untuk badan Pulpen, karena schedule receipt untuk tutup Pulpen juga sama dengan badan Pulpen maka hasil tabel MRP sama dengan tabel mrp badan bullpen sebagaimana tertulis di bawah ini

|

| Tabel 2.4 |

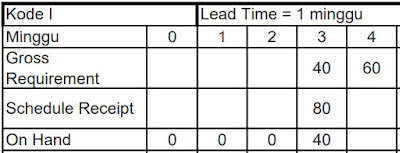

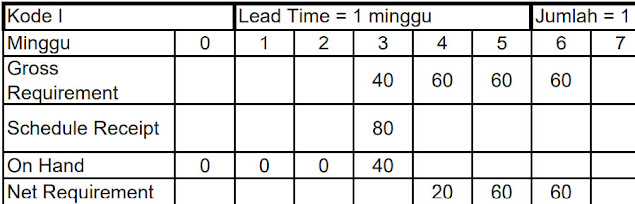

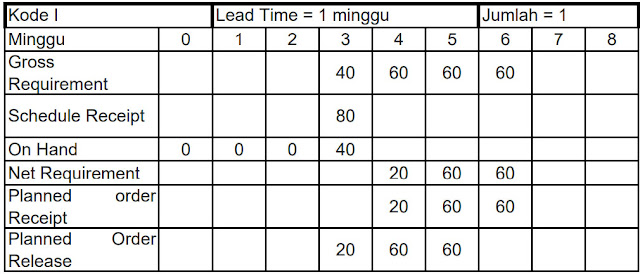

Tabel MRP kode I

Mari lihat ke tabel, dibawah tertera kode I, lead time 1 minggu dan jumlah 1, hal tersebut merujuk kepada bill of material tabel 1.0, karena tinta pada pohon produksi (susunan bill of material) terletak di bawah badan Pulpen, yakni level 2 maka gross requirement tinta mengikuti kolom planned order release dari badan bulpen.

|

| Tabel 2.5 |

1) kolom 1 schedule receipt adalah 80, diperoleh dari tabel 1.0 bill of material. kita letakkan di kolom minggu ketiga sebesar 80.

|

| Tabel 2.6 |

2) nilai on hand diperoleh dari tabel 1.0 tertulis bahwa on hand (persediaan di gudang) adalah 0, kita masukkan dalam kolom on hand 0. Kolom minggu ke 3 bernilai 100 diperoleh dari penjumlahan kolom on hand minggu ke 2 + Schedule receipt minggu ke 3 – gross requirement minggu ke 3

0 +80- 40 = 40.

Kolom on hand minggu ke 4 diperoleh dari kolom on hand minggu ke 3 + Schedule receipt minggu ke 4 – gross requirement minggu ke 4

40 + 0 – 60 = -20

Karena nilai kolom on hand menunjukkan nilai negatif maka hal tersebut tidak sesuai dengan material requirement planning, sehingga kita kosongkan. Kita lanjutkan ke kolom di bawahnya, yakni kolom net requirement

|

| Tabel 2.7 |

3)Kolom minggu ke 4 net requirement diperoleh dengan mengurangi kolom gross requirement minggu ke 4 dengan kolom on hand minggu ke 3

60 – 40 = 20

Kolom minggu ke 5 net requirement Kolom minggu ke 5 net requirement diperoleh dengan mengurangi kolom gross requirement minggu ke 5 dengan kolom on hand minggu ke 4

60 – 0 = 60

Kolom minggu ke 6 net requirement diperoleh dengan mengurangi kolom gross requirement minggu ke 6 dengan kolom on hand minggu ke 5

60 – 0 = 60

|

| Tabel 2.8 |

4) Kolom planned order receipt diisi sesuai dengan net requirement yang ada, karena kita menggunakan metode lot for lot,lot for lot adalah metode yang meniadakan biaya simpan atau biaya simpan sama denga 0, maka kolom planned order receipt kita sesuaikan dengan kolom net requirement, dengan menulis ulang di kolom net requirement dari minggu ke 4 sampai ke 6.

5)Kolom planned order release, ditulis sesuai dengan permintaan yang ada, dimana lead time 1 minggu, maka kolom planned order receipts kita majukan selama 1 minggu. Sehingga hasilnya sesuainya dengan kolom di bawah ini

|

| Tabel 3.0 |

Output (Hasil Material Requirement planning)

Terdapat 2 output dari pembuatan material requirement planning

1)Output 1 adalah Rekomendasi jadwal produksi,yang membutuhkan awal proses produksi dan data pennyelesainnya, setiap tahapan pada pada bill of material memenuhi permintaan dari jadwal produksi induk (master production schedule).

2) Ouput 2 adalah Rekomendasi jadwal purchasing, hal ini berguna bagi staff purchasing untuk mengatur ketersediaan bahan baku yag ada supaya memenuhi pesanan jadwal produksi.

Silakan kunjungi link di bawah untuk menambah pengetahuan Anda tentang materi PPIC.

- 3 kelebihan dan kekurangan moving average

- Perbedaan teknik industri dengan teknik sipil

- 3 Perbedaan PPIC dengan Purchasing

- 4 Perbedaan PPIC dengan Supply Chain

- Cara membuat jadwal induk produksi (MPS)

- Pengertian dan Cara Menghitung Moving Average

- Cara menghitung mean square error (MSE) di Excel

- Cara menghitung root mean square error (RMSE) di Excel

- Cara membuat bill of material (BOM) dan manfaatnya

- Cara Menghitung Weighted Moving Average

- Tempat kerja praktek lapangan mahasaiswa teknik industri

- Tujuan line balancing dan Contoh penerapannya

- Cara membuat perencanaan produksi di dunia Industri

- Pengertian dan Fungsi Material Requirement Planning (MRP)

- Cara membuat Material Requirement Planning (MRP) di perusahaan

3 Komentar