Menurut Dr. Vincent Gasperz terdapat 10 langkah dalam cara membuat line balancing di industri sebagai berikut :

- Mengidentifikasi tugas-tugas individual atau aktivitas yang akan dilakukan

- Menentukan waktu yang dibutuhkan untuk melaksanakan setiap tugas.

- Menerapkan precedence constraints (batasan prioritas)

- Menentukan output dari assembly line yang dibutuhkan

- Menentukan total waktu yang dibutuhkan untuk memproduksi output

- Menghitung cycle time (siklus waktu)yang dibutuhkan.

- Memberikan tugas-tugas kepada pekerja dan atau mesin

- Menetapkan minimum banyaknya stasiun kerja yang dibutuhkan

- Menilai efektivitas dan efisiensi dari line balancing.

- Mencari terobosan untuk perbaikan proses secara kontinyu.

Penjelasan 10 langkah cara membuat line balancing di industri secara detail sebagai berikut :

1. Mengidentifikasi tugas karyawan maksudnya perusahaan harus mengetahui secara jelas uraian tugas karyawan perusahaannya, dengan memahami uraian tugas karyawan maka karyawan bisa mendapatkan porsi penugasan yang sesuai dengan jabatannya.

2. Menentukan waktu yang dibutuhkan untuk melaksanakan tugas, maksudnya berapa lama karyawan bisa menyelesaikan 1 unit pekerjaan, misalnya untuk kegiatan A selama 15 menit, kegiatan B selama 7 menit, dan kegiatan C selama 10 menit.

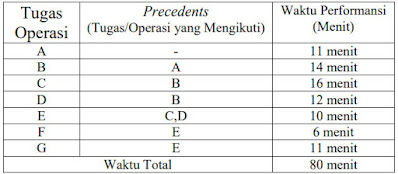

3. Penjelasan ketiga tentang precedence constraints (batasan prioritas). Di dalam precedence diagram (batasan prioritas) kita akan mengetahui tahapan-tahapan dalam pekerjaan, semisal pekerjaan C baru bisa dilakukan apabila pekerjaan B sudah selesai, atau pekerjaan E bisa dikerjakan apabila pekerjaan di C dan D sudah selesai. Dengan mengetahui tahapan pekerjaan maka kita bisa membuat precedence diagram

|

| Gambar 1.0 Precedenc diagram kegiatan produksi |

5. Penjelasan tentang total waktu untuk memproduksi output adalah berapa waktu yang dibutuhkan oleh perusahaan dalam memproduksi satu unit produknya, total waktu output diperoleh dari menjumlahkan semua waktu performansi kerja yang berada di precedence constraints. misal waktu yang dibutuhkan biskuit melalui 4 kegiatan produksi di A, B, C dan D, waktu untuk kegiatan A = 15 menit, kegiatan B = 12 menit, Kegiatan C = 10 menit kegiatan D = 13 menit. maka total performansi waktu yang diperlukan adalah 15 + 12 + 10 + 13 = 50 menit.

|

| Tabel 1.0, performa waktu |

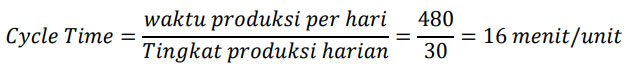

6. Menghitung cycle time suatu produk dengan membagi waktu produksi per hari dengan tingkat produksi harian, sebagaimana rumus siklus waktu (cycle time) di bawah :

|

| Gambar 1.1, Siklus waktu produksi |

|

| Tabel 1.1. Perhitngan Idle time (waktu menganggur) |

8. Menetapkan banyaknya stasiun kerja, di dalam menetapkan minimum banyaknya stasiun kerja bisa dengan cara membagi total waktu seluruh tugas dengan cycle time (siklus waktu) yang ada. misal total waktu seluruh tugas untuk membuat suatu produk adalah 60 menit dan siklus waktunya sebesar 15 menit, maka jumlah stasiun kerjanya adalah 60/15 = 4 stasiun kerja.

Adapun rumus stasiun kerja di line balancing sebagai berikut :

| Gambar 1.2 Rumus Stasiun Kerja |

9. Menetapkan efisiensi dari line balancing diperoleh dengan perhitungan total waktu yang dibutuhkan untuk menyelesaikan produk dibagi dengan hasil kali stasiun kerja dengan cycle time (siklus waktu). sebagaimana gambar di bawah :

|

| Gambar 1.3 Rumus Efisiensi |

Berikut ini adalah contoh soal line balancing di perusahaan dan cara menyelesaikan soal line balancing.

Perusahaan PT Merapi memproduksi lampu hemat energi, dimana perusahaan PT Merapi mengalami permasalahan dalam mengelola keseimbangan line produksi, Adapun total waktu yang diperlukan untuk merangkai (assemblies) komponen-komponen lampu selama 80 menit, waktu kerja yang diberikan perusahaan adalah 8 jam sehari, dan tingkat produksi harian adalah 30 unit/hari serta terdapat tabel waktu performansi untuk setiap tugas operasi sebagaimana tertulis pada tabel 1.0

|

| Tabel 1.0, Tabel waktu performansi kegiatan produksi |

maka dengan data-data yang disebutkan diatas, Jawablah pertanyaan berikut!

a. Buat Precedence Diagram dari tabel 1.0!

b. Berapa Cycle Time (wkatu siklus) produksi di indutri tersebut?

c. Berapa Jumlah Stasiun Kerja yang efisien?

d. Berapa Waktu Idle Time?

e. Berapa Efisiensi yang diperoleh?

Jawab :

a. Precedence Diagram dibuat mengikuti tabel 1.0 tertulis sebagai berikut :

|

| Gambar 1.0 Diagram Predence PT. Merapi |

Diagram di mulai dari kegiatan operasi A yang membutuhkan waktu 11 menit, kemudian ke kegiatan operasi B dengan waktu 14 menit, kemudian garis bercabang ke kegiatan operasi C dan D karena dalam tabel tertulis bahwa kegiatan operasi C dan D didahului aktivitas yang terdapat pada kegiatan operasi B. selanjutnya menuju kegiatan operasi E (10 menit) dan menuju 2 kegiatan operasi terakhir, yaitu kegiatan operasi F (6 menit) dan G (11 menit).

b. Waktu produksi per hari PT. Merapi adalah 8 jam sehari sehingga 8 x 60 = 480 menit, sehingga cycle time atau siklus waktu yang dibutuhkan untuk memproduksi per unit diperoleh dengan menghitung waktu produksi per hari dibagi dengan tingkat produksi harian, sebagaimana tertulis dalam gambar 1.1 di bawah :

|

| Gambar 1.1 Perhitungan Siklus Waktu PT. Merapi |

|

| Gambar 1.2, Jumlah stasiun kerja di PT. Merapi yang diperoleh pada contoh soal line balancing di perusahaan

Diagram 5 stasiun kerja di PT. Merapi sebagai berikut :

|

|

| gambar 1.3, diagram stasiun kerja |

|

| Tabel 1.1 perhitungan waktu idle time pada contoh soal line balancing di perusahaan |

|

| Gambar 1.4 Rumus Efisiensi line balancing |

|

| Gambar 1.5 Hasil efisiensi line balancing |

Hasil perhitungan efisiensi menunjukkan hasil 100$ yang berarti 5 stasiun kerja yang dibuat sesuai untuk Perusahaan PT Merapi.

Demikian artikel tentang contoh soal line balancing di perusahaan dan jawabannya, saudara bisa mengunjungi artikel lainnya tentang PPIC dengan mengklik link di bawah.